Vibrované štěrkové a betonové piloty a dynamické zhutňování jsou dalšími popisovanými metodami zlepšování základové půdy. Článek shrnuje více než pětadvacetileté zkušenosti zahraničních dodavatelů s návrhem, prováděním, poruchami, výhodami a omezeními při používání uvedených technologií.

V ZAKLÁDÁNÍ 1/2000 jsme se věnovali jedné z méně známých metod zlepšování vlastností zemin v podzákladí staveb technologií DSM - Deep soil mixing, která spočívá v promíchání zemin s pojivy. V tomto článku chceme přiblížit další technologie zlepšování základové půdy a zkušenosti s jejich prováděním tak, jak byly představeny na seminářích v zahraničí. Jedná se o technologie, které u nás nejsou neznámé - vibrované štěrkové piloty, vibrované betonové piloty a dynamické zhutňování. Podívejme se však, na jakém vývojovém stupni jsou teoretické i praktické poznatky v zemích, kde se zcela běžně provádějí. V loňském listopadu se na uvedené téma konal seminář v anglickém Nottinghamu. Jeho obsah zachycuje článek "Improving prospects", uveřejněný v časopise Ground Engineering, June 2000.

Úvod

Zástavba se stále více a více přesouvá na plochy, kde se obtížně nachází vhodná základová půda. Výsledkem průzkumu staveniště pro jakoukoliv stavbu je vyhodnocení únosnosti základové půdy. Pokud průzkum zjistí, že jsou základové poměry složité, nabízí se celá řada řešení. Vhodným řešením může být prohloubení základů přes neúnosnou vrstvu a využití únosnější vrstvy v podloží, tj. použití pilot. Jiným řešením může být odtěžení nevhodných zemin a jejich nahrazení zeminami s lepšími vlastnostmi. Další možností je zlepšení nebo změna vlastností základové půdy in-situ.

Nottinghamský seminář se zaměřil na přístupy k navrhování a na technické detaily provádění zlepšování zemin technologií vibrovaných štěrkových a betonových pilot a dynamickým zhutňováním.

Vibrované štěrkové piloty

Vibrované štěrkové piloty (sloupy, pilíře) lze použít v nesoudržných zeminách k zhutnění neulehlých sedimentů a v soudržných zeminách k vyztužení základové půdy.

Technologie

K výstavbě štěrkových pilot se používá speciální vibrátor doutníkového tvaru. Vibrační energie se do základové půdy přenáší přes plášť vibrátoru opatřeného stabilizátory, které zabraňují jeho otáčení. Výsledný vibrační pohyb je horizontální s typickým kmitočtem 30 nebo 50 Hz. Pohon je elektrický nebo hydraulický. Hloubka zlepšování je obvykle mezi 3 až 6 m, ale může dosahovat až 35 m. Vibrační zařízení jsou obvykle vybavena monitoringem, plynule zaznamenávajícím použitou sílu ve vztahu k času a hloubce. Záznamy poskytují nejen vysoký stupeň kontroly prací, ale umožňují i ověřovat, zda základové poměry odpovídají očekávaným podmínkám.

Vibrační technologie byly poprvé použity v Německu v třicátých letech. Pro různé základové poměry byly vyvinuty různé způsoby vzduchového a vodního vplachování vibrátoru.

Při běžné technologii s vrchním plněním se dutina v zemině formuje vibrátorem zavěšeným na jeřábu. Vibrátor se vytáhne a štěrk se postupně sype do dutiny a následně zhutňuje vibrátorem, obvykle za současného použití stlačeného vzduchu (viz obrázek 1). Štěrk se vibrováním roztlačuje do stran, čímž se dosáhne velmi těsného kontaktu výplně s okolní zeminou a vytvoří se silně zhutněný štěrkový sloup.

"Mokrá" technologie s vrchním plněním se používá ve zcela nasycených neúnosných zeminách. Vibrátor se do základové půdy vpravuje za současného vplavování vodou. Tryskající voda odstraňuje měkké materiály, stabilizuje dutinu a umožňuje, aby se zásyp dostal až na dno vzniklé dutiny. Výhodou "mokré" metody je možnost vytvoření dutiny o velkém průměru, může však docházet k vymývání jemných částic nebo obsažených kontaminantů. Vzdálenosti středů sloupů jsou vlivem možné nestability, vzniklé zvlhčením zemin, omezeny na 1,5 m.

Postup s plněním dnem je suchou metodou (viz obrázek 2). Hlavní výhodou metody je to, že vibrátor zůstává trvale v zemině až do dokončení sloupu, což je ideální v nestabilních zeminách s vysokou hladinou podzemní vody. Štěrk je dodáván skipy do zásobníku na vrchu vibrátoru, ze kterého je přes tělo vibrátoru ukládán na dno zavibrováním vzniklé dutiny, a zároveň je vibrováním hutněn.

Výsledky

Vibračním zhutňováním lze u neúnosných zemin dosáhnout lepších hodnot sedání a zvýšit jejich únosnost. V nesoudržných zeminách dochází vibračním procesem k přeskupení částic, a lze snížit jejich pórovitost. V soudržných zeminách nemohou částice reagovat stejným způsobem. Přesto mohou soudržné zeminy zpevněné zhutněnými štěrkovými sloupy získat vyšší únosnost oproti okolní zemině.

Účinnost těchto technologií závisí na vlastnostech zemin základové půdy. V nesoudržných násypech může například být sedání sníženo o 5 - 15 mm a jejich únosnost může dosáhnout 100 - 150 kPa. U soudržných zemin se výsledek poněkud hůře kontroluje, ale sedání lze snížit o 5 až 25 mm při dosažené únosnosti 100 - 165 kPa.

Omezení

Uvedené technologie mají také svá omezení. Nejsou vhodné pro značně mezerovité materiály nebo pro mladé mezerovité násypy z jílů. Je vhodné, když jsou známy podrobnosti o stáří a způsobu uložení navážek. Základová půda musí být inertní. Nesmí být významně kontaminovaná takovými materiály, které se mohou rozkládat nebo unikat, a nesmí obsahovat rozpustný chemický odpad. Nevhodná jsou území, kde může docházet k zatopení (inudační území), protože může dojít k značnému sedání po saturaci zemin, zejména mají-li velkou porozitu. Pokud jsou štěrkové sloupy určeny k přenesení zatížení stavbou, nesmí být náchylné k porušení. V těchto případech je vhodnější zlepšení zemin dynamickým hutněním.

Poruchy

Štěrkové piloty jsou navrhovány proto, aby zabránily smykovému porušení zlepšovaných zemin. Tvar štěrkových sloupů je nepravidelný. V praxi je porušení štěrkových sloupů smykem vzácné. Mnohem častěji se objeví vyboulení (roztlačení) sloupu vlivem přetížení, jehož důsledkem jsou nadměrná sednutí. Proto je nezbytné při navrhování štěrkových pilot použít dostatečný stupeň bezpečnosti, aby se efekt vyboulení (roztlačení) minimalizoval. Další typ porušení - zatlačení sloupu - se může projevit jako výsledek nedostatečné hloubky sloupu. Zatížení přenášené štěrkovou pilotou klesá s hloubkou sloupu. Obecně lze konstatovat, že v hloubce rovné 9-ti násobku šířky sloupu je přenášené napětí minimální a únosnost na patě sloupu může být zanedbána. Empiricky odvozené hodnoty stupně bezpečnosti se pro uvedené způsoby porušení štěrkových pilot volí mezi 2,5 - 3.

Návrh štěrkových pilot

Štěrkové piloty mohou přenášet zatížení od staveb, mohou být použity k zlepšení stability svahů, kde přetínají smykovou plochu a zabraňují pohybu. Tyto technologie mohou být levnější než úpravy tvaru svahu odkopáním zemin. V oblastech, kde zemětřesení může způsobit ztekucení zemin, mohou být technologie vibrovaných štěrkových pilířů využity k zhutnění zemin před pilotáží. Všechna uvedená použití vyžadují vysokou kvalitu provedení prací.

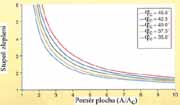

Návrhové rozmístění štěrkových pilot musí vzít v úvahu vlastnosti zlepšovaných zemin, rozměry sloupu a úhel vnitřního tření kameniva, stejně jako zatížení a požadavky na sedání stavby, kterou podpírají. Sloupy se přednostně umísťují pod rohy budov a jsou obyčejně osově vzdálené 2,0 m, aby se zabránilo průhybu základů. Pro výpočet bezpečného pracovního zatížení existují vzorce, které v sobě zahrnují pevnost sloupu na mezi porušení, úhel vnitřního tření kameniva, tlak nadloží v úrovni zlepšované vrstvy a její soudržnost, plochu sloupů, stupeň bezpečnosti, případně i nárůst pórového tlaku vody. Podle výzkumů je úhel vnitřního tření kameniva sloupu okolo 45°, jeho změny však mají značný vliv na použitý stupeň bezpečnosti. Proto musí být sloupy dobře zhutněné, aby se úhel vnitřního tření kameniva udržel co možná nejvyšší. Jak lze vidět na obrázku 3, roste stupeň zlepšení s hodnotou úhlu vnitřního tření kameniva. Dosažená hodnota úhlu vnitřního tření kameniva mimo jiné ukazuje zručnost obsluhy a kvalitu provedených prací.

Hloubka zlepšování závisí na vlastnostech zeminy v závislosti na hloubce. Pokud základovou půdu tvoří hluboké vrstvy neulehlých sedimentů, navrhuje se hloubka zlepšování podle dosahu napětí vyvolaného stavbou. Tento způsob lze použít tam, kde je vypočtené sedání nízké a není nestejnoměrné.

Vibrované betonové piloty

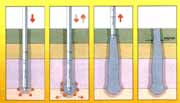

Vibrované betonové piloty (sloupy, pilíře) jsou ideální do neúnosných aluviálních zemin (např. rašeliny a měkkého jílu), které překrývají vhodnou únosnou vrstvu jako je písek, štěrk nebo měkké horniny. Provedení vibrovaných betonových pilot je shodné s technologií výroby štěrkových pilot s plněním dnem. Do vibrováním vytvořené dutiny se po dosažení podloží vhání beton o nízkém sednutí kužele. Podložní základová vrstva se zároveň (pokud je tvořena nesoudržnou zeminou) vibrováním zhutňuje. Beton se čerpá dnem vibrátoru a je jeho opakovaným povytahováním a spouštěním roztlačován do stran, až se vytvoří baňkovitý tvar spodní části piloty (viz obrázek 4). V měkkých zeminách (např. rašelině) lze dosáhnout výrazného zvětšení průměru piloty oproti průměru vibrátoru. Výhodou těchto pilot oproti konvenčním betonovým pilotám je jejich nižší cena, oproti štěrkovým pilotám mají výhodu v tom, že po ztvrdnutí betonu mají výrazně vyšší modul deformace.

Dynamické zhutňování

I když se tato technologie používala již v římských dobách a byla použita i během občanské války v USA, v širším měřítku se začala používat až v 70. letech tohoto století. Používá se k hutnění neúnosných zemin a jeho výsledkem je zvýšení únosnosti a snížení sedání základové půdy jako celku. Nevhodné základové poměry lze zlepšit tak, že lze stavby založit plošně namísto nákladného hlubinného zakládání.

Technologie

Povrch základové půdy se zhutňuje opakovanými údery těžkého ocelového nebo betonového závaží. Asi osm tun těžká deska padající z výšky 15 m dosahuje při dopadu rychlosti 64 km/h a účinek energie opakovaných úderů se projevuje do hloubky 6 - 7 m. Výsledkem je řada kónicky zhutněných oblastí (viz obrázek 5). Středně hluboké vrstvy se poté zhutňují údery z menší výšky a konečné "vyžehlení" povrchových vrstev se provádí údery z výšek 2 - 3 m, které znovu zhutní nakypřené povrchové vrstvy.

Navrhování

Pro návrh dynamického hutnění je důležité mít jasnou představu o požadované únosnosti a parametrech sedání. Samozřejmostí je důkladná znalost hutněných zemin. Nezbytnou je kontrola zhutňování během provádění prací, aby se mohla lokalizovat a prozkoumat místa s odchylkami oproti očekávaným výsledkům. Lepších výsledků se dosahuje v nesoudržných zeminách, kde se částice mohou vlivem tlaku přeskupit. Technologie je naopak neúčinná v neúnosných zeminách, které se vlivem úderů dále porušují a mohou se ještě více oslabit.

Empirický vztah pro určení hloubky dosahu dynamického hutnění byl vyvinut z polních měření: Dmax = Ö(WH)

| kde: | Dmax = hloubka dosahu v metrech |

| W = hmotnost závaží v tunách | |

| H = výška pádu v metrech |

Nevýhodou technologie dynamického zhutňování je dopadem závaží vyvolaný vznik vibrací základové půdy, které mohou způsobit poškození budov, a proto nelze dynamické zhutňování provádět blízko zástavby a jiných citlivých zařízení.

Závěr

Uvedené technologie zlepšování základové půdy jsou vhodné tam, kde na území s velmi nízkou únosností základové půdy potřebujeme založit relativně lehké stavby s nízkou citlivostí na sedání. Podmínkou úspěchu je velmi dobře provedený průzkum staveniště, podrobný monitoring a vysoká kvalita prováděných stavebních prací.

RNDr. Ivan Beneš

English summary

Vibro stone columms, vibrated concrete columms and dynamic compaction

Vibro stone columns, vibrated concrete columns and dynamic compaction are described as next methods of ground improvement. The article summarizes more than 25 years experience of foreign contractors with design, techniques, failure modes, advantages and limitation of use of these technologies.